Dans l'atelier de production de sacs à valve en plastique tissé, la préparation manuelle des sacs était autrefois fastidieuse et inefficace : les ouvriers scrutaient les sacs sur la chaîne de montage jour après jour, à la recherche de trous, de joints ou de défauts d'étiquettes de fond sur les rouleaux de tissu en mouvement rapide. Mais la fatigue entraînait systématiquement des inspections manquées, tandis que les coûts de main-d'œuvre élevés et la qualité instable des produits étaient devenus des obstacles au développement des entreprises. Aujourd'hui, l'émergence de Gachn Inspection visuelle par IA système apporte des changements disruptifs à cette industrie traditionnelle avec ses « yeux d'aigle et ses yeux d'or », sa précision et son efficacité.

Les points faibles du modèle de production traditionnel sont depuis longtemps un consensus dans l'industrie. Les rouleaux de tissu brut présentent souvent des problèmes tels que des rayures, des trous et des déviations des lignes de chaîne et de trame. La préparation manuelle des sacs nécessite non seulement 4 à 5 ouvriers par ligne de production, mais est également affectée par l'émotion et la fatigue. Le taux d'inspection manquée reste élevé, ce qui entraîne un taux de rebut excessif des sacs finis. Plus difficile encore, la situation actuelle, marquée par la difficulté de recrutement et la hausse annuelle des coûts de main-d'œuvre, place les entreprises face à un dilemme : « vouloir développer la production sans pour autant pouvoir subvenir aux besoins des travailleurs ».

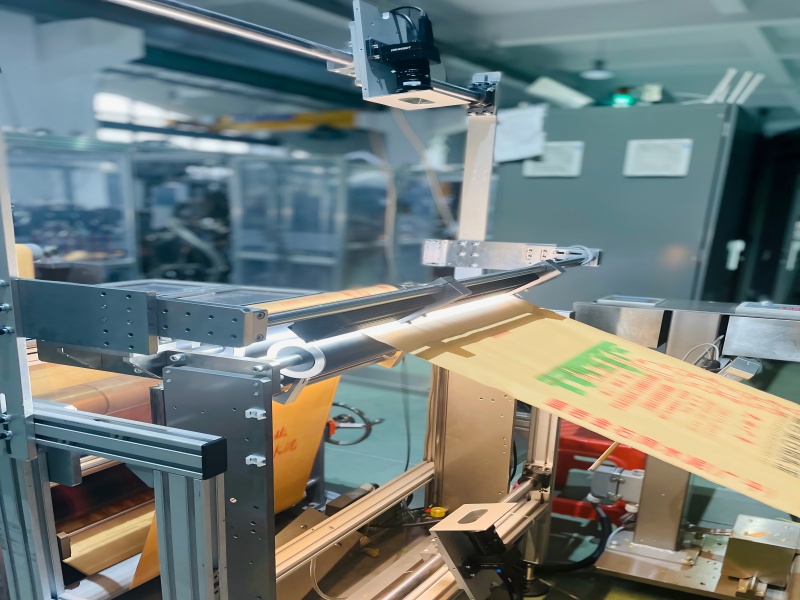

La naissance de la Gachn Le système d'inspection visuelle par IA vise précisément à résoudre ces problèmes. En tant que principale réalisation technologique de Gachn Jeenar ce système réalise l'intelligence complète du processus, de la détection des matières premières à la reconnaissance des défauts du sac fini, grâce à la combinaison de caméras haute définition et d'algorithmes d'apprentissage en profondeur.

Comprendre l'équipement visuel ordinaire,Gachn IA visuelle inspection système , Il possède de réelles capacités de « jugement intelligent ». Il peut détecter avec précision deux types de défauts clés :

Défauts de matières premières : y compris les trous, les joints, les décalages de chaîne et de trame, les rayures anormales, etc. dans le rouleau de tissu, bloquant la génération de déchets à la source ;

Défauts du processus de fabrication des sacs : Des erreurs telles que des coins de sacs usinés, l'absence d'autocollants de fond, des plis d'autocollants de fond, un mauvais chevauchement, etc., sont détectées afin de garantir l'absence totale de défauts sur les produits fabriqués. L'ingéniosité de ce système réside dans sa capacité d'apprentissage adaptatif. Lors du changement de version de production, l'équipement identifie automatiquement les normes d'inspection des nouveaux sacs, sans réajustement manuel, ce qui n'affecte en rien le rythme de production normal. Le taux de rejet de 0,05 % est bien supérieur aux limites de l'inspection manuelle, ce qui stabilise la qualité des produits à un niveau inégalé.

Réduction des coûts : une seule ligne de production réduit le nombre d'ouvriers chargés de la préparation des sacs de 1 à 2 et, grâce à la technologie de laminage unilatéral et à la largeur de chevauchement réduite, les économies annuelles peuvent atteindre des centaines de milliers ;

Amélioration de l'efficacité : une vitesse stable de 120-130 sacs/minute, 7×24 heures de fonctionnement continu, de sorte que la capacité de production peut être facilement augmentée de 30% ;

Conservation de la qualité : un taux de rebut inférieur à 0,1 % aide l'entreprise à établir une réputation de « haute qualité » dans une concurrence féroce ;

Intelligence: la fonction de changement de numéro à une touche permet une commutation rapide des spécifications, et le système de contrôle électrique avec des mises à niveau gratuites dans les 3 ans rend l'équipement jamais obsolète.

La valeur de Gachn Inspection visuelle par IA système Le système ne se limite pas à l'élimination des déchets. Il enregistre automatiquement toutes les données relatives aux défauts, génère des rapports de classification et de proportion des défauts et fournit aux entreprises des orientations claires pour l'amélioration de la qualité. Par exemple, lorsque la proportion de défauts de « décalage de l'étiquette inférieure » augmente, les responsables peuvent rapidement remonter à l'origine de l'écart de paramètres du processus de thermoscellage, transformant ainsi le « contrôle qualité passif » en « optimisation active ».

Cette capacité de gestion numérique permet aux décideurs d'entreprise d'identifier les goulots d'étranglement de la production grâce aux données et de construire progressivement un système de production « zéro défaut ». Comme l'a signalé un client du Fujian : « Après l'installation du système, nous pouvons pour la première fois expliquer clairement la répartition des types de défauts dans chaque équipe, et l'amélioration des processus a un objectif clair. »

Gachn offre à ses clients une protection complète tout au long de leur cycle de vie : une installation rapide en 1 à 3 jours ne retarde pas la production, la formation sur site garantit une prise en main rapide des opérateurs, et la mise à niveau gratuite du système de contrôle électronique en trois ans maintient la technologie à jour. Actuellement, cet ensemble d'équipements est adapté à tous les modèles de machines de fabrication de sacs à valve tissés en plastique, importés et nationaux, et fonctionne de manière stable sur les lignes de production de clients de l'Anhui, du Jiangxi, du Fujian, du Guangxi et d'autres régions. Lorsque l'inspection visuelle par IA deviendra la norme industrielle, choisissez Gachn groupe Cela signifie opter pour des coûts plus faibles, une efficacité accrue et une qualité plus stable. Dans le contexte de transformation intelligente de l'industrie des sacs à valve en plastique tissé, une conception précoce permet de saisir rapidement les opportunités du marché. Après tout, dans une concurrence où la qualité et le coût déterminent l'issue, un écart de 0,05 % en termes de taux d'inspection manquée peut être décisif pour une entreprise.